Привилегия,

выданная из департамента торговли и мануфактур в 1891 г. горному инженеру надворному советнику Николаю Славянову, на способ и аппараты для электрической отливки металлов

Горный инженер статский советник Александр Износков, 17 марта 1890 года, вошел в Департамент торговли и мануфактур с прошением о выдаче горному инженеру надворному советнику Николаю Славянову трехлетней привилегии на способ и аппараты для электрической отливки металлов, 7 Августа 1890 года Н. Славянов вошел с новым прошением по сему предмету, а затем 30 Ноября 1890 года и 30 Мая 1891 года Износков ходатайствовал о выдаче сей привилегии, взамен трехлетнего, на десятилетний срок.

Нижеописанный способ электрической отливки металлов, отличающийся по средствам выполнения и цели от известных способов применения электрического тока к выплавке или обработке металлов, характеризуется, существенно, тем, что одним или обоими электродами служат при этом способе стержни из самого материала, предназначенного к отливке или для заливки раковин и пр., а также совокупностью устройства употребляемых при сем способе регуляторов.

Материалом для отливки по предлагаемому способу может служить всякий металл или сплав, который должен быть заготовлен в форме "более или менее длинных стержней (железо или сталь – сортовая, катанная или кованная, а чугун и сплавы меди – литые) разной толщины, в зависимости от силы употребляемого тока и от величины отливаемой вещи. Эти стержни представляют один из электродов автоматически регулируемой вольтовой дуги, действием которой они быстро расплавляются. Такое непрерывное плавление понижает температуру вольтовой дуги в большей или меньшей степени, в зависимости от тугоплавкости расплавляемого электрода. Это понижение температуры устраняет излишний перегрев металла, замечаемый при употреблении угольного электрода.

Во время отливки один полюс электрической машины должен быть соединен с формовкою, а другой – с зажимом автоматического регулятора, через который ток проходит в расплавляемый металлический стержень и, далее, через вольтовую дугу – в формовку, Если формовка приготовлена из непроводника электричества, то первый полюс может быть соединен с угольным стержнем или, еще лучше, с металлическим, таким же, какой вставлен в регулятор (или более толстым); между этим стержнем, опущенным в формовку, и стержнем регулятора и будет иметь место вольтова дуга, пока не накопилось некоторое количество расплавленного металла, после чего вольтова дуга будет уже между регулятором и жидким металлом, а стержень другого полюса должен касаться жидкого металла, причем он быстро плавится и тем значительно ускоряет работу и уменьшает угар металла.

Не безразлично, какой именно полюс машины соединить с формовкою и какой – с регулятором: при отливке чугуна с регулятором, т. е. с расплавляемым стержнем, должен быть соединен положительный полюс, а при отливке других металлов – тот или другой полюс, в зависимости от желаемого эффекта, причем положительным полюсом, как дающим более высокую температуру, делают ту часть, которую желательно более нагреть. По объяснению просителя, полюсы положительный и отрицательный отличаются друг от друга, по-видимому, и химическим действием на расплавленный металл; так, напр., если при отливке чугуна соединить расплавляемый стержень с отрицательным полюсом, то получится твердая, негодная отливка. Наилучшая формовка для чугуна и сплавов меди – прессованный кокс, а для железа и стали – сцементованный кварцевый песок.

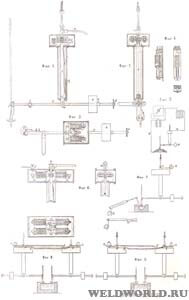

Как объяснено ниже, электрическая отливка не может быть произведена без автоматического регулирования длины вольтовой дуги. Автоматическим регулятором мог бы служить почти всякий регулятор, употребляемый для освещения вольтовой дугой; необходимо только один из угледержателей (неподвижный, нижний) удалить, а в другой вставить расплавляемый стержень и переменить (поставить более толстую) обмотку на соленоиде или электромагните (рис.1). Но гораздо практичнее, по объяснению просителя, употреблять регулятор, устройство которого изображено на фиг.1, 2 и 3 чертежа. Вокруг центра О может колебаться рычаг L, который верхним своим концом сочленен, помощью ролика r и кулисы к, с железным подковообразным сердечником двойного соленоида S; направляющими для движения сердечника служат три ролика r′; обмотка каждой катушки соленоида приготовлена из целого куска красной меди, имеющего форму трубки, стенки которой винтообразно прорезаны насквозь; такая обмотка не требует изолировки и не боится весьма сильного нагревания. Нижний конец рычага L утолщен и имеет отверстие, через которое проходит круглая толстостенная железная (или стальная) трубка T; эта трубка может свободно вращаться в отверстии рычага L и двигаться взад и вперед, если не нажать припорный винт W. Сквозь трубку T проходит валик V, на одном конце которого укреплен диск d, служащий рукояткою для вращения валика, а на другом конце его насажен стальной назубренный и закаленный ролик r″; другой ролик r′″ нажимается на ролик r″ сильною пружиною p. Еще два ролика: один неподвижный r″″, а другой на пружине p′, находятся ниже. Все эти четыре ролика служат направляющими для движения расплавляемого стержня S. Груз Q уравновешивает всю подвижную систему. На трубке T находится еще зажим Z с угольным стержнем, назначение которого объяснено ниже; x – железная пластинка с отверстием для прохода расплавляемого стержня, служащая для защиты роликов от жара и металлических брызг. При отливке с помощью двух регуляторов, соединенных последовательно (о которой будет сказано ниже), регулирующий прибор должен быть дифференциальный; устройство его изображено на фиг.6; он состоит из четырех соленоидов и железный сердечник его имеет вид буквы Н. Путь тока: проводник a (фиг.1), изолированный зажим A, обмотка соленоида, корпус регулятора, расплавляемый стержень, вольтова дуга, расплавленный металл и формовка и другой металлический стержень.

В случае применения дифференциального регулятора (фиг.6) один из концов тонкой обмотки соединен с зажимом A, а другой – с зажимом A′, который при работе должен быть соединен с зажимом A другого регулятора. Для производства работ регулятор подвешивают на веревке (за зажим A) над формовкою, соединяют надлежащим образом проводники и вставляют расплавляемый стержень; рабочий левою рукою держит и направляет регулятор, а правою вращает диск d до соприкосновения расплавляемого стержня с формовкою; тогда соленоид втягивает в себя сердечник; образуется вольтова дуга; стержень S тотчас же начинает плавиться, и капли расплавленного металла падают в формовку. По мере расплавления стержня вольтова дуга так быстро увеличивается, что, если бы не было автоматического регулирования, ее невозможно было бы поддерживать, При увеличивании вольтовой дуги, сила тока уменьшается пружина S начинает преодолевать силу втягивания соленоида, и конец трубки T с расплавляемым стержнем опускается. Через большие или меньшие промежутки времени приходится опускать стержень от руки, с помощью диска d, валика F и ролика r, но это не представляет никакого затруднения, потому что регулятор исправляет погрешности руки, и вольтова дуга не прерывается. Кроме того, автоматическое регулирование дает возможность пользоваться током прямо от динамомашины, без посредства аккумуляторов при внезапном замыкании весьма сильного тока (цепью малого сопротивления), что в данном случае вполне неизбежно; разность потенциалов очень сильно падает, и отливка прямо от машины была бы невозможна, так как вольтова дуга прекратилась бы тотчас же после своего образования и прекращалась бы при каждом изменении силы тока (при падении каждой капли расплавленного металла и пр.); автоматический же регулятор успевает уменьшать длину вольтовой дуги, до ее угасания.

Электрическая отливка может быть произведена двумя способами: 1) с одним простым регулятором и 2) с двумя дифференциальными регуляторами. По первому способу (с одним простым регулятором) один из полюсов источника электричества a соединяется с регулятором, а другой, K, – с формовкою, если она сделана из проводника электричества, или с наплавляемою вещью (фиг.5), или же с угольным или металлическим стержнем, закрепленным в рукоятке (фиг.7) и опущенным в формовку, При отливке с двумя дифференциальными регуляторами один из полюсов a соединен с зажимом A одного регулятора, а другой. K, – с таким же зажимом другого и, кроме того, зажимы тонкой обмотки A′ (фиг.6) соединены с зажимами A другого регулятора. Таким образом, можно отливать или зараз обоими регуляторами, двумя вольтовыми дугами (фиг.8), или же, смотря по надобности, каким-либо одним из них, причем другой регулятор будет играть роль проводника (фиг.9). Расплавляемый стержень одного регулятора будет представлять положительный полюс, а другого – отрицательный; поэтому, заставляя действовать тот или другой регулятор, или оба вместе, можно получать различные тепловые и химические эффекты. При всех этих способах, если отливается довольно большое количество металла, можно во время отливки подбрасывать небольшие куски металла в жидкую ванну, что значительно ускоряет работу и понижает температуру.

При отливке необходимо знать разность потенциалов и также полезно знать силу тока. Для измерения того или другого могут быть употреблены амперметры и вольтметры разных систем; напр., амперметр, изображенный на фиг.4. T – стеклянная трубка, укрепленная на какой бы то ни было доске Д, деревянной, каучуковой, медной и пр., только не железной. В трубке Т свободно висит, на тонкой спиральной пружинке, железная пластинка С, свернутая трубкой. Винтик В на верху прибора служит для поднимания и опускания трубки С, нижний край которой при отсутствии тока должен приходиться против линии шкалы, отмеченной нулем; деления шкалы могут быть нанесены или на стеклянной трубке Т, или же на медной коробочке, защищающей стеклянную трубку, на краю прореза n n. Железная трубка должна быть полирована и, по желанию, никелирована для того, чтобы положение ее видно было издалека, наподобие ртути в термометре. На верхнюю половину стеклянной трубки Т надета обмотка вроде той, которая находится в вышеописанном регуляторе, т. е. выточенная из целого куска меди; впрочем, эта обмотка может быть и из проволоки. От действия тока железная трубка С более или менее втягивается в соленоид, преодолевая силу своей тяжести, и нижним своим краем показывает число амперов, соответствующее силе тока; в – предохраняющий винтик, на случай переноса амперметра, хотя прибор и не боится толчков. Вольтметр имеет такое же устройство, только обмотка его из тонкой проволоки.

Предлагаемым способом можно отливать небольшие вещи, а также соединять два металлических предмета, т. е. заливать промежуток между ними жидким металлом; но наиболее важное применение этого способа, по объяснению просителя, заключается в исправлении негодных отливок и отковок, а именно: в заливке раковин в чугунных и медных вещах, волосовин, песочин и пр. – в стальных, непроварок – в железных, и в приливке к имеющейся вещи небольших недостающих ее частей, причем очень полезно, а иногда и необходимо предварительно подогреть заливаемую вещь. Отлитый металл получается чистый, плотный и мягкий, если заливка произведена в формовку, установленную на заливаемом месте. В этом случае металл, наполняющий формовку, играет ту же роль, как прибыльная (верхняя) часть, при отливке обыкновенным способом из печей. Отливка должна быть ведена не слоями, а непрерывно, до надлежащей толщины, большими или меньшими участками, ограниченными формовкою; если для наполнения всего участка не достанет вставленного в регулятор стержня, то его можно наращивать, не прекращая отливки, навертыванием другого стержня, как изображено на фиг.1, при у, хотя в большинстве случаев бывает достаточно времени для выбрасывания огарка и вставления нового стержня.

Заливка раковин в чугунных вещах представляет наибольшие трудности и особенности. Не все, а только некоторые из чугунов пригодны для приготовления расплавляемого стержня; этот стержень должен быть непременно соединен с положительным полюсом, а все-таки, если залить таким образом и даже потом отжечь, то отлитый чугун, хотя и выходит мягкий, но на границе между ним и расплавившимся металлом залитой вещи получится, так называемая, закалка, т. е. чугун отбелится и будет твердый. Таким образом, если залитое место должно будет подвергнуться механической отделке, то необходимо произвести еще одну операцию тотчас после заливки, пока еще чугун жидок, а именно: отжать припор W, повернуть трубку T так, чтобы уголь в зажиме Z, был направлен вниз, и замкнуть между жидким чугуном и углем вольтову дугу, которую и продержать некоторое время; тогда уже закалки не будет, и чугун получится тем мягче и богаче графитом, чем долее продолжалось такое нагревание вольтовой дугой. Причина этого явления заключается, по объяснению просителя, в том, что жидкий чугун обогащается углеродом (графитом) от угля. С положительного полюса вольтовой дуги переносится, как известно, более частиц на отрицательный полюс, чем наоборот. Поэтому-то чугун и обогащается углеродом, если уголь соединен с положительным полюсом; если же сделать наоборот, то после прогревания получится совершенно белый и жесткий чугун. Сказанное не относится, однако, к отливке чугунных вещей в неметаллическую формовку; для этого годится почти всякий чугун и даже можно отлить чугунную вещь из железа, если формовка сделана из кокса, так как железо будет переходить во время отливки в чугун, поглощая углерод из формовки. Автоматическое регулирование, позволяя пользоваться непосредственно током динамоэлектрической машины, дает возможность механическим заводам, имеющим у себя электрическое освещение, производить электрическую отливку и заливку без затрат на особые приспособления (если машина может развивать до 200 ампер), кроме приобретения автоматического плавильника.

Описанный способ электрической отливки, кроме вышеуказанных применений, может иметь и другие, каковы: 1) отливка небольших вещей обыкновенным путем в формовку из какого угодно металла, полученного в жидком виде вышеописанным электрическим способом, причем одним из электродов должен быть регулятор, а другим – тигель (стержень, в него опущенный), в который и собирается расплавленный металл. Эта работа может найти применение в некоторых частных случаях, напр., когда нужно отлить спешно какую-нибудь вещь, а печей для расплавления металла не имеется, или когда, из-за отливки одной небольшой вещи, не стоит разогревать печь; 2) отливка из металлов, сплавов или, вообще, из веществ, проводящих электричество, но весьма трудноплавких, которые очень трудно или невозможно расплавить обыкновенными способами; 3) отливка из двух или нескольких металлов одновременно или получение сплава из составных частей; для этого стоит только, вместо одного расплавляемого стержня, вставить в регулятор два или несколько стержней из различных желаемых веществ; тогда они будут одновременно плавиться и наполнять формовку. Далее, по объяснению просителя, предлагаемый способ в некоторых случаях, дает возможность достигнуть при отливе также и известного изменения в химическом составе или в физических свойствах отливаемого вещества. Так, например, латунь, после электрической отливки, значительно изменяется в химическом составе (вследствие выгорания цинка) и в физических свойствах (изменение цвета и механических качеств); железо или сталь, если предварительно пропустить их через пустотелый (трубчатый) угольный стержень, после отливки в коксовую чашку, обращается в чугун, настолько богатый графитом, что он имеет вид почти чистого графита; белый, жесткий чугун, после наплавления на него тонкого слоя чугуна и вышеописанного нагревания положительным угольным электродом, обращается в хороший, мягкий, мелкозернистый, серый чугун на всю глубину, на какую он был расплавлен по время этой работы. Это последнее применение электрической отливки дает возможность: а) отливать машинные части из какого угодно чугуна (хотя бы и непригодного для литья, напр., из старой ломи) с тем, чтобы после размягчить поверхность отлитой вещи электрическим способом; б) исправлять отлитые вещи, у которых случайно получилась закалка острых кромок.

По рассмотрении изобретения сего в Горном ученом комитете и в Совете торговли и мануфактур, Министр финансов, на основании 188 ст. Уст. Промышл. Св. Зак., т. XI, изд. 1887 г., предваряя, что Правительство не ручается ни в точной принадлежности изобретения предъявителю, ни в успехах оного, и удостоверяя, что на сие изобретение прежде сего никому другому в России привилегии выдано не было, дает горному инженеру надворному советнику Николаю Славянову сию привилегию на десятилетнее от нижеписанного числа исключительное право вышеозначенное изобретение, по представленным описанию и чертежу, во всей Российской империи употреблять, продавать, дарить, завещать и иным образом уступать другому на законном основании, но с тем, чтобы действие сей привилегии не препятствовало применению вольтовой дуги к плавлению измельченных металлов, засыпанных в тигли, посредством угольных электродов (способ Сименса), и к непосредственному соединению металлических частей, причем дуга образуется между местом обработки металла в угольным электродом (способ Бенардоса), и не распространялось на приборы для определения силы тока (амперметр и вольтметр), и чтобы изобретение сие, по 191 ст. того же Устава, было приведено в полное действие не позже, как в продолжение четверти срочного времени, на которое выдана привилегия, и затем, в течение шести месяцев после сего, было представлено в Департамент торговли и мануфактур удостоверение местного начальства о том, что привилегия приведена в существенное действие, т. е. что привилегированное изобретение введено в употребление; в противном случае право оной, на основании 197 ст., прекращается. Пошлинные деньги 150 руб. внесены; в уверение чего привилегия сия Министром финансов подписана и печатью Департамента торговли и мануфактур утверждена.

С.-Петербургъ, августа 13 дня 1891 года.

- 1327 просмотров

Добавить комментарий