СОДЕРЖАНИЕ

Славянов Николай Гаврилович

|

Биография

Способы использования дуги В.В. Петрова для целей промышленного нагрева и сварки получили дальнейшее развитие в работах Н.Г. Славянова. С именем Николая Гавриловича Славянова связаны развитие металлургических основ электрической дуговой сварки и создание метода горячей сварки металлическим электродом. Ему также принадлежит заслуга создания автоматического регулятора длины дуги и первого сварочного генератора.

Николай Гаврилович Славянов родился 23 (5 мая) апреля 1854 г. в Задонском уезде Воронежской губернии. В 1872 г., окончив с золотой медалью Воронежскую гимназию, поступил в Петербургский горный институт.

По окончании института в 1877 г. он уехал работать на уральские заводы: вначале на казенном Воткинском горном заводе, где он был смотрителем механических фабрик, затем – на частных Омутнинских заводах и с 1883 г. до конца жизни – на Пермских пушечных заводах в Мотовилихе. Здесь он занимал последовательно должности управителя орудийных и механических фабрик, потом – помощника горного начальника и, наконец, – горного начальника Пермских заводов. Умер он в 43 года, 5(17) октября 1897 г., проработав на заводах двадцать лет.

Будучи металлургом по своему специальному образованию, Н.Г. Славянов с первых же шагов своей деятельности заинтересовался новой отраслью знания – электротехникой и глубоко ее изучил. В период работы на Пермских заводах в Мотовилихе его познания в области прикладного электричества были настолько обширны, что он самостоятельно конструировал различные электрические аппараты и машины, необходимые на заводе.

Рис.1. Первый электрический генератор для сварки, разработанный и построенный Н.Г. Славяновым |

Начав с простейших электрических аппаратов, Николай Гаврилович перешел к конструированию и постройке электрических генераторов для освещения заводских зданий и дуговых ламп с регуляторами собственного изобретения (рис.1). Наибольшее развитие его работы получили в совершенно новой тогда области применения электрического тока – для целей промышленного нагрева. Им были разработаны «Способ и аппараты для электрической отливки металлов» и «Способ электрического уплотнения металлических отливок». В этих работах было положено начало развития металлургических основ дуговой электрической сварки, созданной Н.Н. Бенардосом.

Как металлург, он понимал, что для высококачественного соединения двух металлов, нагреваемых в месте соединения таким интенсивным источником тепла, как электрическая дуга, необходим ряд специальных мероприятий: основной металл изделия должен быть предварительно подогрет; все зеркало сварочной ванны должно находиться в расплавленном состоянии; жидкий металл должен быть закрыт шлаком; для устранения утечки жидкого металла место сварки должно быть заформовано.

В первой своей работе, применяя исключительно металлические электроды и обязательно предварительную заформовку и подогрев места сварки, он разработал способ, получивший в дальнейшем название способа горячей сварки. При этом пришлось столкнуться с чрезвычайно сложным по тому времени вопросом о питании электрическим током дуги и устойчивой ее работе. Для поддержания дуги между изделием и металлическим электродом им был создан специальный дифференциальный электрический регулятор – автомат. В качестве источника питания дуги им был также разработан и построен специальный электрический генератор, ставший прототипом современных сварочных генераторов.

Рис.2. Привилегия (патент), выданная Н.Г. Славянову в 1891 г. на способ и аппараты для электрической отливки металлов |

По описанию, приведенному в привилегии, выданной Н.Г. Славянову 13(25) августа 1891 г. в Петербурге, этот способ «характеризуется существенно тем, что одним или обоими электродами служат при этом способе стержни из самого материала, предназначенного к отливке или для заливки раковин и проч., а также совокупностью устройства употребляемых при сем способе регуляторов (рис.2, Приложение 1).

Материалом для отливки по предлагаемому способу может служить всякий металл или сплав, который должен быть заготовлен в форме более или менее длинных стержней (железо или сталь – сортовая, катанная или кованная, а чугун и сплавы меди – литые) разной толщины, в зависимости от силы употребляемого тока и от величины отливаемой вещи. Эти стержни представляют один из электродов автоматически регулируемой вольтовой дуги, действием которой они быстро расплавляются... Во время отливки один полюс электрической машины должен быть соединен с формовкою, а другой – с зажимом автоматического регулятора, через который ток проходит в расплавляемый металлический стержень и далее, через вольтову дугу – в формовку».

В качестве материалов для формовки изобретатель рекомендовал прессованный кокс для чугуна и сплавов меди, а для железа и стали – сцементированный кварцевый песок. Для автоматического регулирования длины дуги употреблялся специально сконструированный им регулятор. В этом регуляторе длина дуги поддерживалась постоянной, в известных пределах сгорания электрода, через устройство, состоявшее из двойного соленоида, втягивавшего подковообразный сердечник, который через систему рычагов воздействовал на подачу электрода. Зажигание дуги и подача электрода после значительного его обгорания производились вручную. «Предлагаемым способом, – говорится в привилегии, – можно отливать небольшие вещи, а также соединять два металлических предмета, т. е. заливать промежуток между ними жидким металлом; но наиболее важное применение этого способа заключается в исправлении негодных отливок и отковок, а именно: в заливке раковин в чугунных и медных вещах, волосовин, песочин и проч. в стальных, непроварок – в железных и в приливке к имеющейся вещи небольших недостающих ее частей, причем очень полезно, а иногда и необходимо предварительно подогреть заливаемую вещь. Отлитый металл получается чистый, плотный и мягкий, если заливка произведена в формовку, установленную на заливаемом месте...».

«Описанный способ электрической отливки, – пишет далее Н.Г. Славянов, – кроме вышеуказанных применений, может иметь и другие, каковы: 1) отливка небольших вещей обыкновенным путем в формовку из какого угодно металла, полученного в жидком виде вышеописанным электрическим способом, причем одним из электродов должен быть регулятор, а другим – тигель (стержень в него опущенный), в который и собирается расплавленный металл. Эта работа может найти применение в некоторых частных случаях, например, когда нужно отлить спешно какую-нибудь вещь, а печей для расплавления металла не имеется, или когда из-за отливки одной небольшой вещи не стоит разогревать печь; 2) отливка металлов, сплавов или вообще из веществ, проводящих электричество, но весьма трудноплавких, которые очень трудно или невозможно расплавить обыкновенными способами; 3) отливка из двух или нескольких металлов одновременно или получение сплава из составных частей; для этого стоит только вместо одного расплавляемого стержня вставить в регулятор два или несколько стержней из различных желаемых веществ; тогда они будут одновременно плавиться и наполнять формовку».

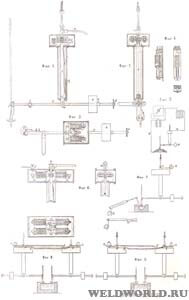

Рис.3. Чертежи к привилегии, выданной Н.Г. Славянову в 1891 г. |

Как видно из описания и чертежей к нему (рис.3), Н.Г. Славянов не случайно назвал свое изобретение способом электрической отливки металлов. Он считал, что главное отличие его способа заключается не в непосредственном соединении металлов в шов путем нагрева электрической дугой, а в заливке жидким металлом, полученным при нагреве дугой с металлическим электродом, ванны, приготовленной посредством соответствующей формовки места соединения или изделия. Кроме того, применяя как металлические, так и угольные электроды, а иногда одновременно оба, он во всех случаях вел процесс горячим способом, с предварительным подогревом и последующим медленным остыванием после окончания процесса.

Предварительный подогрев Н.Г. Славянов считал необходимым потому, как писал он потом в своей книге, что:

«1. При отливе на холодную поверхность первые капли отливаемого металла будут немедленно застывать, а так как все малоуглеродистые и безуглеродистые металлы (все металлы, кроме чугуна) при расплавлении электрическим током пережигаются, т. е. от чрезмерно высокой температуры плавления сильно окисляются действием воздуха, то эти застывшие капли, сами по себе плохого качества, так как состоят из пережженного металла, кроме того, еще плохо сливаются с металлом вещи (отделяются от него прослойками окислов); если же обрабатываемая вещь была предварительно настолько подогрета, что не только капли отливаемого металла не успевают застывать, но еще соприкасающийся с ними металл веши более или менее глубоко расплавляется, тогда тот и другой металл сливаются совершенно и во все время отливки под вольтовой дугой будет огнежидкая металлическая ванна, с которой можно проделывать какие угодно металлургические операции и между прочим очищать от окислов, т. е. пережженный металл обращать в доброкачественный».

«2. Подогревание, – писал он далее, – необходимо еще потому, что отлитый жидкий металл, находясь почти в непосредственном соприкосновении с холодным металлом, вследствие большой разницы в температурах дает при застывании большую относительную усадку, т. е. сильно сжимается при застывании, тогда как рядом лежащие частицы холодного металла остаются почти неподвижными, иначе сказать в отлитом металле получаются сильные вредные натяжения; вследствие этих натяжений нековкие металлы (чугун, бронза) при застывании дают трещины, а ковкие много теряют в своей прочности; проковкою можно уничтожить или, вернее сказать, уменьшить вредные натяжения в ковких металлах, но очевидно, только тогда, когда отлит тонкий слой металла, а электрическая отливка, как увидим ниже, должна быть производима не тонкими слоями, а непрерывно, до потребной толщины. Если же обрабатываемая вещь подогрета настолько, что некоторый слой ее под отлитым металлом расплавляется, то тогда переход от жидкого металла до сравнительно холодного является постепенным и в таком случае даже самые хрупкие металлы, как например, чугун, твердая белая бронза и др., выдерживают застывание без трещин».

Необходимым условием было вести процесс сварки под шлакообразующими покрытиями, изолирующими металл от воздействия воздуха и участвующими в металлургическом процессе. «Необходимые условия хорошей отливки железа и стали, – писал он в своей книге, – заключаются в том, чтобы отлитый жидкий металл по возможности скорее покрылся шлаком и чтобы во все времена отливки был им закрыт». Для этой цели он рекомендует в процессе плавления металла в дуге «подбрасывать битое стекло», поскольку, стекло по своему химическому составу соответствует материалам, являющимся основой флюсов для автоматической дуговой сварки.

Не ограничиваясь применением стекла в качестве флюса, Николай Гаврилович рекомендовал также прибавлять во флюс ферросплавы, т. е. ферромарганец, феррохром, ферросилиций и т. д.

Сущность методики защиты сварочной ванны, созданной Н.Г. Славяновым, содержат те идеи, которые получили развитие в современном способе автоматической сварки под флюсом.

В другой своей работе он использовал электрическую дугу для уплотнения больших стальных отливок. В этом случае одним из электродов являлась поверхность уплотняемого слитка, другим – стальной или угольный стержень. Поддержание теплом дуги верхней части слитка в расплавленном состоянии способствовало удалению через нее выделяющихся газов из металла при его застывании; так как сжатие металла при застывании слитка будет сопровождаться свободным понижением уровня жидкого металла в верхней части слитка, усадочные пустоты должны быть меньше или даже совсем отсутствовать.

Рис.4. Привилегия, выданная Н.Г. Славянову в 1891 г. на способ электрического уплотнения металлических отливок |

О сущности этого изобретения Н.Г. Славянова в описании к привилегии, которая была ему выдана в том же 1891 г. (рис.4, Приложение 2), говорится, что «способ электрического уплотнения металлических отливок заключается в подогревании только что отлитых предметов посредством вольтовой дуги, не позволяющей металлу застывать, с целью получения отливки без пузырей (раковин), без усадки и без так называемой «прибыли» в верхней части, обыкновенно идущей в отброс. При этой обработке можно, по желанию, или: 1) одновременно с подогреванием добавлять к отливке некоторое количество металла, или же 2) только поддерживать в расплавленном состоянии верхние слои отливки до застывания ее. В первом случае электрический ток должен замыкаться близ поверхности расплавленного металла металлическим же стержнем, который, расплавляясь, добавляет к отливке новые количества металла, а во втором случае, близ поверхности отливки, проводник тока должен быть неметаллическим (кокс, графит, расплавленный шлак и пр.). В том и другом случае предлагаемая обработка, по объяснению изобретателя, дает возможность отлитому металлу застывать постепенно снизу, причем при металлах, застывающих спокойно, без кипения, верхние, до конца застывания жидкие, слои служат для наполнения могущих образоваться усадочных пустот, а при металлах, застывающих с кипением, кроме заполнения усадки, жидкие верхние слои дают свободный выход выделяющимся газам. Применение этого способа к спокойно застывающим металлам обусловливает возможность получать отливки без усадочных пустот и устраняет необходимость в прибыльной части, а применение его к металлам, кипящим при остывании, в особенности же к железу и стали, позволяет получать из этих металлов (из чистого железа и всякого рода стали) без прибавления каких бы то ни было уплотняющих химическим путем веществ (алюминия, кремния) и без механического прессования совершенно плотные, беспузыристые отливки, годные до самых верхних слоев» (рис.5, рис.6).

В качестве источника тока для питания дуги использовались батарея аккумуляторов или электрический генератор, рассчитанный на ток не менее 200-300 А при напряжении не менее 50 В. Для подачи электрода и поддержания дуги был применен автоматический регулятор такого же устройства, как и в первой работе. Этим способом удавалось получать стальные отливки в сотни килограммов (до 12000 кг) с весьма малыми усадочными пустотами.

Из сохранившегося отчета «по производству опытов электрического уплотнения стальных болванок по способу Славянова» видно, что им в 1895 г. были произведены эти опыты в большом масштабе. «Были отлиты болванки из тигельной и мартеновской стали весом от 100 до 800 пудов (1600-12800 кг) с электрическим уплотнением и без него. Опыт уплотнения болванки из мартеновской стали велся в чугунной изложнице, нарощенной наверху железным цилиндром, набитым внутри огнеупорным составом из кварцевого песка с жидким стеклом. Плюсовой провод от динамомашины присоединялся к скобе изложницы, а отрицательный – к угольному электроду. Поверхность отлитого металла покрывалась сразу после отливки тонким слоем расплавленного шлака из мартеновской печи, а затем – для того, чтобы металл был всегда покрыт шлаком в процессе уплотнения, – время от времени подбрасывалось обыкновенное толченое стекло».

|

|

| Рис.5. Стальная болванка, уплотненная по способу Н.Г. Славянова | Рис.6. Стальная болванка без электрического уплотнения |

Электрод брался угольный, диаметром 2½ дюйма (63,5 мм). Ток колебался между 500-800 А, при напряжении 60-90 В. В качестве балластного сопротивления служили круглые железные стержни диаметром 50 мм. Снятые фотографии с уплотненной и не уплотненной болванки (рис.5,6) показывают, что в случае уплотнения поверхность разрезанной и остроганной болванки плотная, без всяких дефектов, в то время как неуплотненная болванка имеет усадку и по продольной оси трещину. Во всех произведенных случаях уплотнения болванок результаты различных испытаний были удовлетворительные, что дало право комиссии допустить этот способ к применению на заводе.

В 1890-1891 гг. Н.Г. Славянов получил патенты на свой способ электрической отливки металлов в России, Франции, Великобритании, Германии, Австро-Венгрии, Бельгии, и им были сделаны заявки в США, Швеции и Италии. Он опубликовал ряд трудов, среди которых цитированная выше книга «Электрическая отливка металлов». В этой книге Н.Г. Славянов описал разработанную им технологию процесса и устройство его автоматического регулятора для металлического электрода. Он подробно описывает все операции процесса: подготовку изделия, формовку, подогрев, процесс отливки, последующую обработку. Особенное внимание уделяется отливке чугуна – как самому процессу, так и последующей термообработке.

Чугунные и медные электроды отливались, а стальные готовились из проволоки или катаных прутков. При наибольшем диаметре электрода в 10 мм применялся ток 400 А, а при диаметре 6 мм – 200 А и т. д., т. е. соблюдалась пропорциональность между диаметром электрода и током.

Полярность бралась при работе над чугунными изделиями – плюс на электроде и минус на изделии; при работе с другими металлами – наоборот, минус на электроде.

Кроме того, при работе над чугунными изделиями применялись после отливки в необходимых случаях специально дополнительные операции. Так, во избежание пористости производилось уплотнение наплавленного металла, заключающееся в расплавлении металлическим электродом корки застывающей ванны. Для предотвращения закалки чугуна применялось обогащение наплавленного металла углеродом путем обработки ванны короткой дугой с угольным электродом. В этом случае в наплавке получался мягкий серый чугун, хорошо поддающийся механической обработке. Н.Г. Славяновым были также разработаны все вспомогательные операции, включая отливку электродных стержней, изготовление формовочных плиток и т. п.

Впервые Николай Гаврилович применил свой способ на Пермских пушечных заводах в Мотовилихе, где им была организована специальная электролитейная фабрика с электрическим генератором, рассчитанным на 1000 А при напряжении 100 В. В течение первых трех лет было произведено 1630 самых разнообразных работ, преимущественно по ремонту оборудования и исправлению дефектов литья.

В напечатанных и представленных на IV электрической выставке в 1892 г. в Петербурге, описаниях способов электрической отливки металлов Н.Г. Славянов подробно охарактеризовал их сущность, перечислив главнейшие работы, которые могли быть произведены с их помощью. Эти работы демонстрировались на выставке соответствующими образцами и фотографиями (рис.7, Приложение 3).

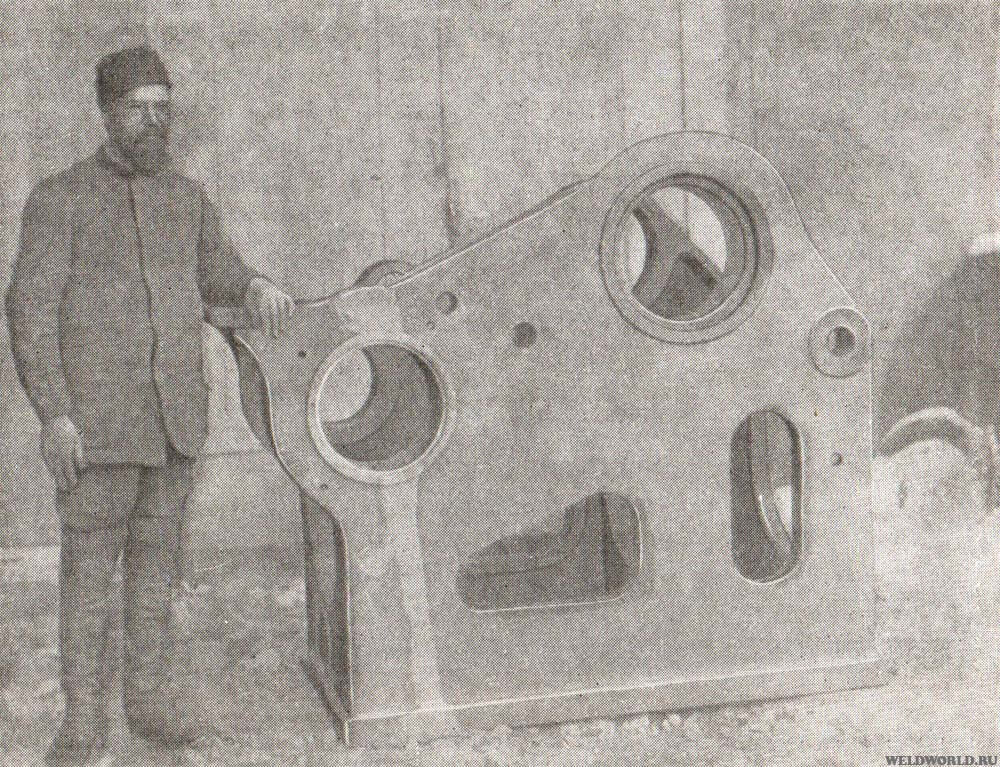

Рис.7. Станина, отремонтированная под руководством Н.Г. Славянова при помощи сварки |

О способе электрической отливки металлов он писал, что сущность его «заключается главнейшим образом в наливании расплавляемого электрическим током металла на желаемую часть поверхности металлической вещи, причем эта часть также более или менее расплавляется и соединяется (сливается) с наливаемым металлом в высшей степени совершенно.

Металл обрабатываемой вещи и отливаемый металл могут быть одинаковые и различные.

Отливаемым металлом служит металлический стержень, который вместе с тем составляет один из электродов вольтовой дуги.

Вольтова дуга поддерживается автоматически с помощью специального регулятора.

Источником электричества может служить динамо-машина, без посредства аккумуляторов, но, в таком случае, она должна иметь несгораемый якорь и развивать силу тока не менее 200 А, при напряжении не менее 50 В. Можно применить машину и более слабую или неподходящей конструкции, но тогда необходима батарея аккумуляторов».

Из главнейших работ, которые могут быть произведены его способом, Н.Г. Славянов перечислял: заливку пустот и трещин в металлических вещах, сливание друг с другом двух предметов или двух частей одной сломанной вещи, приливание отломанных частей, например, зубцов у зубчатых колес, и пр.

«Можно еще, – указывал Николай Гаврилович в описании, – при помощи электрической отливки исправлять изношенные (стертые) поверхности машинных частей наливанием на них металла...

Можно вообще наливать слой металла на металлический предмет для какой бы то ни было цели, например для уменьшения коэффициента трения наливать слой бронзы на трущуюся поверхность или же для уменьшения способности изнашиваться наливать слой твердого или более прочного металла и проч.».

Этот перечень работ тот же, что и у Н.Н. Бенардоса для металлического электрода, но Н.Г. Славянов в этом описании подчеркивал и считал главное отличие своего способа в том, что у него «под вольтовой дугой получается совершенно жидкая металлическая ванна», благодаря чему он получал отлитый металл весьма хорошего качества.

Среди экспонатов, представленных на выставке, находились изделия, в которых раковины, сквозные отверстия, трещины были залиты чугуном разной твердости, различными сплавами меди, железом, сталью, а также изделия, в которых были показаны исправление изношенных поверхностей, наплавка одного металла на другой, сварка сломанных частей, приварка недостающих частей и т. п.

Также был представлен особый сплав – электрит – для трущихся частей, отличающийся большою твердостью и малым коэффициентом трения. Из новых изделий, изготовленных посредством способа электрической отливки, представлена была труба из красной меди, выдержавшая испытания на 50 ат.

Большого совершенства достиг Н.Г. Славянов в работах, выполненных по способу электрической отливки металлов. Сохранившиеся до наших дней образцы сварки и наплавки разнородных металлов по своему исполнению не уступают современным образцам, а некоторые из них, как, например, наплавка бронзы на сталь, до последнего времени оставались непревзойденными.

На выставке была представлена и вторая работа Н.Г. Славянова «Электрическое уплотнение металлических отливок», которая по описанию «заключается в расплавлении электрическим током верхних слоев отлитого металла, вследствие чего металл получается беспузыристый и без усадочной раковины». В качестве экспонатов демонстрировались болванка, отлитая из железа без уплотнения, и болванка, отлитая из железа с электрическим уплотнением.

Работы Н.Г. Славянова получили признание и высокую оценку не только в России, но и за границей. Его работам посвящались многочисленные статьи в русских и иностранных журналах. Русское техническое общество на IV электрической выставке в 1892 г. удостоило Николая Гавриловича «за удачное применение вольтовой дуги к производству металлических отливок и к последующей их обработке с целью изменения химического состава металла и улучшения его механических свойств» своей высшей награды – медали и почетного диплома с отзывом поощрения.

В 1893 г. на Всемирной выставке в Чикаго (США) за изобретенный Н.Г. Славяновым способ ему присудили медаль.

Профессор Московского высшего технического училища П.К. Худяков в своей брошюре «Электрическая отливка металлов по способу Н.Г. Славянова» (1891 г.) подробно описал изобретение Н.Г. Славянова и указал на его значение и области применения. В заключительной части этой работы П.К. Худяков писал: «Нам остается теперь только пожелать возможно более широкого распространения в практике этого способа электрической отливки, имеющего такое громадное хозяйственное значение как для больших механических заводов, так и для всего промышленного округа, в котором заведена электрическая отливка».

Приложения

- Привилегия, выданная из департамента торговли и мануфактур в 1891 г. горному инженеру надворному советнику Николаю Славянову, на способ и аппараты для электрической отливки металлов

- Привилегия, выданная из департамента торговли и мануфактур в 1891 г. горному инженеру надворному советнику Николаю Славянову, на способ электрического уплотнения металлических отливок

- Об электрическом уплотнении металлических отливок, установленном практически в применении к стальным болванкам

ЛИТЕРАТУРА

- Русское изобретение – электрическая дуговая сварка / В.П. Никитин. М.: АН СССР. 1952. 135 с.

- Советский энциклопедический словарь / Гл. ред. А.М. Прохоров; редкол.: А.А. Гусев и др. – Изд. 4-е. – М.: Сов. энциклопедия, 1987. – 1600 с.

- Николай Гаврилович Славянов / А.А. Чеканов. М.: Наука. 1977. – 102 с.

- 1947 просмотров

Добавить комментарий